ਬੇਸਿਕ ਮੈਗਨੇਟ ਡਿਜ਼ਾਈਨ

ਮੈਗਨਾਬੈਂਡ ਮਸ਼ੀਨ ਨੂੰ ਸੀਮਤ ਡਿਊਟੀ ਚੱਕਰ ਦੇ ਨਾਲ ਇੱਕ ਸ਼ਕਤੀਸ਼ਾਲੀ DC ਚੁੰਬਕ ਵਜੋਂ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ।

ਮਸ਼ੀਨ ਵਿੱਚ 3 ਬੁਨਿਆਦੀ ਹਿੱਸੇ ਹੁੰਦੇ ਹਨ: -

ਮੈਗਨੇਟ ਬਾਡੀ ਜੋ ਮਸ਼ੀਨ ਦਾ ਅਧਾਰ ਬਣਾਉਂਦੀ ਹੈ ਅਤੇ ਇਲੈਕਟ੍ਰੋ-ਮੈਗਨੇਟ ਕੋਇਲ ਰੱਖਦਾ ਹੈ।

ਕਲੈਂਪ ਬਾਰ ਜੋ ਚੁੰਬਕ ਅਧਾਰ ਦੇ ਖੰਭਿਆਂ ਦੇ ਵਿਚਕਾਰ ਚੁੰਬਕੀ ਪ੍ਰਵਾਹ ਲਈ ਇੱਕ ਮਾਰਗ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਅਤੇ ਇਸ ਤਰ੍ਹਾਂ ਸ਼ੀਟਮੈਟਲ ਵਰਕਪੀਸ ਨੂੰ ਕਲੈਂਪ ਕਰਦਾ ਹੈ।

ਝੁਕਣ ਵਾਲੀ ਬੀਮ ਜੋ ਚੁੰਬਕ ਬਾਡੀ ਦੇ ਅਗਲੇ ਕਿਨਾਰੇ 'ਤੇ ਟਿਕੀ ਹੋਈ ਹੈ ਅਤੇ ਵਰਕਪੀਸ 'ਤੇ ਝੁਕਣ ਦੀ ਸ਼ਕਤੀ ਨੂੰ ਲਾਗੂ ਕਰਨ ਲਈ ਇੱਕ ਸਾਧਨ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ।

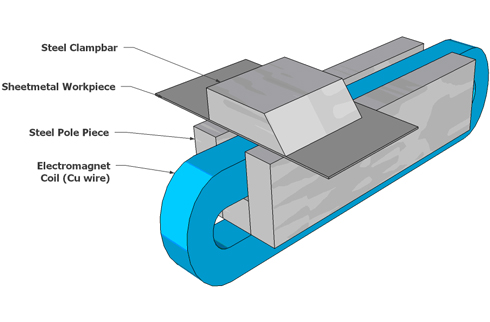

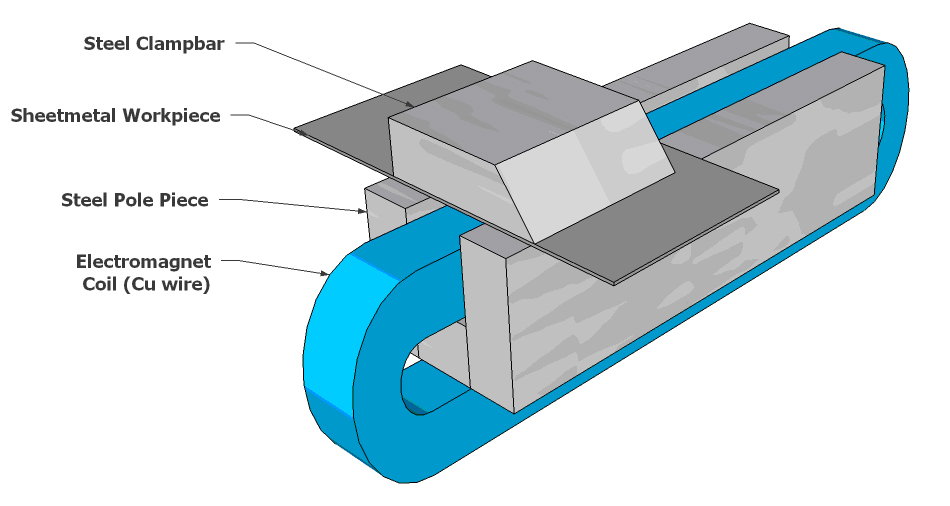

3-D ਮਾਡਲ:

ਹੇਠਾਂ ਇੱਕ 3-ਡੀ ਡਰਾਇੰਗ ਹੈ ਜੋ ਇੱਕ U-ਕਿਸਮ ਦੇ ਚੁੰਬਕ ਵਿੱਚ ਹਿੱਸਿਆਂ ਦੀ ਬੁਨਿਆਦੀ ਵਿਵਸਥਾ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ:

ਡਿਊਟੀ ਚੱਕਰ

ਡਿਊਟੀ ਚੱਕਰ ਦੀ ਧਾਰਨਾ ਇਲੈਕਟ੍ਰੋਮੈਗਨੇਟ ਦੇ ਡਿਜ਼ਾਈਨ ਦਾ ਇੱਕ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਪਹਿਲੂ ਹੈ।ਜੇਕਰ ਡਿਜ਼ਾਈਨ ਲੋੜ ਤੋਂ ਵੱਧ ਡਿਊਟੀ ਚੱਕਰ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ ਤਾਂ ਇਹ ਸਰਵੋਤਮ ਨਹੀਂ ਹੈ।ਵਧੇਰੇ ਡਿਊਟੀ ਚੱਕਰ ਦਾ ਮੂਲ ਰੂਪ ਵਿੱਚ ਮਤਲਬ ਹੈ ਕਿ ਵਧੇਰੇ ਤਾਂਬੇ ਦੀਆਂ ਤਾਰਾਂ ਦੀ ਲੋੜ ਹੋਵੇਗੀ (ਨਤੀਜੇ ਵਜੋਂ ਉੱਚ ਕੀਮਤ ਦੇ ਨਾਲ) ਅਤੇ/ਜਾਂ ਘੱਟ ਕਲੈਂਪਿੰਗ ਫੋਰਸ ਉਪਲਬਧ ਹੋਵੇਗੀ।

ਨੋਟ: ਇੱਕ ਉੱਚ ਡਿਊਟੀ ਸਾਈਕਲ ਚੁੰਬਕ ਵਿੱਚ ਘੱਟ ਪਾਵਰ ਡਿਸਸੀਪੇਸ਼ਨ ਹੋਵੇਗਾ ਜਿਸਦਾ ਮਤਲਬ ਹੈ ਕਿ ਇਹ ਘੱਟ ਊਰਜਾ ਦੀ ਵਰਤੋਂ ਕਰੇਗਾ ਅਤੇ ਇਸ ਤਰ੍ਹਾਂ ਕੰਮ ਕਰਨਾ ਸਸਤਾ ਹੋਵੇਗਾ।ਹਾਲਾਂਕਿ, ਕਿਉਂਕਿ ਚੁੰਬਕ ਸਿਰਫ ਥੋੜ੍ਹੇ ਸਮੇਂ ਲਈ ਚਾਲੂ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਓਪਰੇਸ਼ਨ ਦੀ ਊਰਜਾ ਲਾਗਤ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਬਹੁਤ ਘੱਟ ਮਹੱਤਵ ਵਾਲਾ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ।ਇਸ ਤਰ੍ਹਾਂ ਡਿਜ਼ਾਇਨ ਦਾ ਤਰੀਕਾ ਇਹ ਹੈ ਕਿ ਤੁਸੀਂ ਕੋਇਲ ਦੀਆਂ ਹਵਾਵਾਂ ਨੂੰ ਜ਼ਿਆਦਾ ਗਰਮ ਨਾ ਕਰਨ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਜਿੰਨੀ ਜ਼ਿਆਦਾ ਪਾਵਰ ਡਿਸਸੀਪੇਸ਼ਨ ਤੋਂ ਬਚ ਸਕਦੇ ਹੋ।(ਇਹ ਪਹੁੰਚ ਜ਼ਿਆਦਾਤਰ ਇਲੈਕਟ੍ਰੋਮੈਗਨੇਟ ਡਿਜ਼ਾਈਨ ਲਈ ਆਮ ਹੈ)।

ਮੈਗਨਾਬੈਂਡ ਲਗਭਗ 25% ਦੇ ਨਾਮਾਤਰ ਡਿਊਟੀ ਚੱਕਰ ਲਈ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਹੈ।

ਆਮ ਤੌਰ 'ਤੇ ਮੋੜ ਬਣਾਉਣ ਲਈ ਸਿਰਫ 2 ਜਾਂ 3 ਸਕਿੰਟ ਲੱਗਦੇ ਹਨ।ਚੁੰਬਕ ਫਿਰ ਹੋਰ 8 ਤੋਂ 10 ਸਕਿੰਟਾਂ ਲਈ ਬੰਦ ਰਹੇਗਾ ਜਦੋਂ ਕਿ ਵਰਕਪੀਸ ਨੂੰ ਮੁੜ ਸਥਾਪਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਅਗਲੇ ਮੋੜ ਲਈ ਤਿਆਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।ਜੇਕਰ 25% ਡਿਊਟੀ ਚੱਕਰ ਤੋਂ ਵੱਧ ਜਾਂਦਾ ਹੈ ਤਾਂ ਆਖਰਕਾਰ ਚੁੰਬਕ ਬਹੁਤ ਗਰਮ ਹੋ ਜਾਵੇਗਾ ਅਤੇ ਇੱਕ ਥਰਮਲ ਓਵਰਲੋਡ ਟ੍ਰਿਪ ਹੋ ਜਾਵੇਗਾ।ਚੁੰਬਕ ਨੂੰ ਨੁਕਸਾਨ ਨਹੀਂ ਹੋਵੇਗਾ ਪਰ ਇਸਨੂੰ ਦੁਬਾਰਾ ਵਰਤਣ ਤੋਂ ਪਹਿਲਾਂ ਲਗਭਗ 30 ਮਿੰਟਾਂ ਲਈ ਠੰਡਾ ਹੋਣ ਦੇਣਾ ਹੋਵੇਗਾ।

ਫੀਲਡ ਵਿੱਚ ਮਸ਼ੀਨਾਂ ਦੇ ਨਾਲ ਸੰਚਾਲਨ ਅਨੁਭਵ ਨੇ ਦਿਖਾਇਆ ਹੈ ਕਿ 25% ਡਿਊਟੀ ਚੱਕਰ ਆਮ ਉਪਭੋਗਤਾਵਾਂ ਲਈ ਕਾਫ਼ੀ ਢੁਕਵਾਂ ਹੈ।ਅਸਲ ਵਿੱਚ ਕੁਝ ਉਪਭੋਗਤਾਵਾਂ ਨੇ ਮਸ਼ੀਨ ਦੇ ਵਿਕਲਪਿਕ ਉੱਚ ਪਾਵਰ ਸੰਸਕਰਣਾਂ ਦੀ ਬੇਨਤੀ ਕੀਤੀ ਹੈ ਜਿਸ ਵਿੱਚ ਘੱਟ ਡਿਊਟੀ ਚੱਕਰ ਦੀ ਕੀਮਤ 'ਤੇ ਵਧੇਰੇ ਕਲੈਂਪਿੰਗ ਫੋਰਸ ਹੁੰਦੀ ਹੈ।

ਮੈਗਨਾਬੈਂਡ ਕਲੈਂਪਿੰਗ ਫੋਰਸ:

ਪ੍ਰੈਕਟੀਕਲ ਕਲੈਂਪਿੰਗ ਫੋਰਸ:

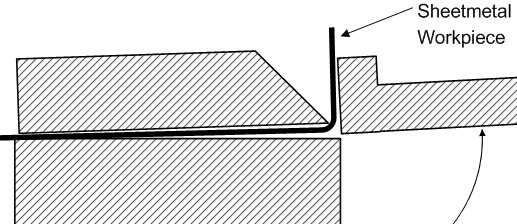

ਅਭਿਆਸ ਵਿੱਚ ਇਹ ਉੱਚ ਕਲੈਂਪਿੰਗ ਫੋਰਸ ਉਦੋਂ ਹੀ ਅਨੁਭਵ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਜਦੋਂ ਇਸਦੀ ਲੋੜ ਨਹੀਂ ਹੁੰਦੀ ਹੈ(!), ਯਾਨੀ ਪਤਲੇ ਸਟੀਲ ਦੇ ਵਰਕਪੀਸ ਨੂੰ ਮੋੜਨ ਵੇਲੇ।ਗੈਰ-ਫੈਰਸ ਵਰਕਪੀਸ ਨੂੰ ਮੋੜਨ ਵੇਲੇ ਬਲ ਘੱਟ ਹੋਵੇਗਾ ਜਿਵੇਂ ਕਿ ਉੱਪਰਲੇ ਗ੍ਰਾਫ ਵਿੱਚ ਦਿਖਾਇਆ ਗਿਆ ਹੈ, ਅਤੇ (ਥੋੜਾ ਜਿਹਾ ਉਤਸੁਕਤਾ ਨਾਲ), ਮੋਟੇ ਸਟੀਲ ਵਰਕਪੀਸ ਨੂੰ ਮੋੜਨ ਵੇਲੇ ਇਹ ਵੀ ਘੱਟ ਹੁੰਦਾ ਹੈ।ਇਹ ਇਸ ਲਈ ਹੈ ਕਿਉਂਕਿ ਇੱਕ ਤਿੱਖੇ ਮੋੜ ਨੂੰ ਬਣਾਉਣ ਲਈ ਲੋੜੀਂਦੀ ਕਲੈਂਪਿੰਗ ਫੋਰਸ ਇੱਕ ਰੇਡੀਅਸ ਮੋੜ ਲਈ ਲੋੜ ਨਾਲੋਂ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ।ਤਾਂ ਕੀ ਹੁੰਦਾ ਹੈ ਕਿ ਜਿਵੇਂ ਮੋੜ ਅੱਗੇ ਵਧਦਾ ਹੈ ਕਲੈਂਪਬਾਰ ਦਾ ਅਗਲਾ ਕਿਨਾਰਾ ਥੋੜ੍ਹਾ ਜਿਹਾ ਲਿਫਟ ਹੁੰਦਾ ਹੈ ਇਸ ਤਰ੍ਹਾਂ ਵਰਕਪੀਸ ਨੂੰ ਇੱਕ ਘੇਰਾ ਬਣਾਉਣ ਦੀ ਆਗਿਆ ਦਿੰਦਾ ਹੈ।

ਛੋਟਾ ਏਅਰ-ਗੈਪ ਜੋ ਬਣਦਾ ਹੈ, ਕਲੈਂਪਿੰਗ ਫੋਰਸ ਦਾ ਥੋੜ੍ਹਾ ਜਿਹਾ ਨੁਕਸਾਨ ਕਰਦਾ ਹੈ ਪਰ ਰੇਡੀਅਸ ਮੋੜ ਬਣਾਉਣ ਲਈ ਲੋੜੀਂਦਾ ਬਲ ਚੁੰਬਕ ਕਲੈਂਪਿੰਗ ਫੋਰਸ ਨਾਲੋਂ ਜ਼ਿਆਦਾ ਤੇਜ਼ੀ ਨਾਲ ਘਟ ਗਿਆ ਹੈ।ਇਸ ਤਰ੍ਹਾਂ ਇੱਕ ਸਥਿਰ ਸਥਿਤੀ ਦਾ ਨਤੀਜਾ ਹੁੰਦਾ ਹੈ ਅਤੇ ਕਲੈਂਪਬਾਰ ਜਾਣ ਨਹੀਂ ਦਿੰਦਾ।

ਉੱਪਰ ਦੱਸਿਆ ਗਿਆ ਹੈ ਕਿ ਜਦੋਂ ਮਸ਼ੀਨ ਆਪਣੀ ਮੋਟਾਈ ਸੀਮਾ ਦੇ ਨੇੜੇ ਹੋਵੇ ਤਾਂ ਮੋੜਨ ਦਾ ਢੰਗ ਹੈ।ਜੇਕਰ ਇੱਕ ਹੋਰ ਮੋਟੀ ਵਰਕਪੀਸ ਦੀ ਕੋਸ਼ਿਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਤਾਂ ਬੇਸ਼ਕ ਕਲੈਂਪਬਾਰ ਬੰਦ ਹੋ ਜਾਵੇਗਾ।

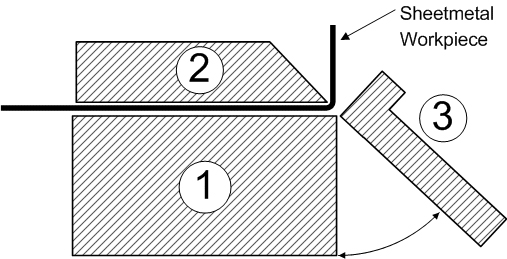

ਇਹ ਚਿੱਤਰ ਸੁਝਾਅ ਦਿੰਦਾ ਹੈ ਕਿ ਜੇ ਕਲੈਂਪਬਾਰ ਦੇ ਨੱਕ ਦੇ ਕਿਨਾਰੇ ਨੂੰ ਤਿੱਖੀ ਦੀ ਬਜਾਏ ਥੋੜਾ ਜਿਹਾ ਘੇਰਿਆ ਗਿਆ ਸੀ, ਤਾਂ ਮੋਟੇ ਮੋੜ ਲਈ ਹਵਾ ਦਾ ਪਾੜਾ ਘਟ ਜਾਵੇਗਾ।

ਅਸਲ ਵਿੱਚ ਇਹ ਮਾਮਲਾ ਹੈ ਅਤੇ ਇੱਕ ਸਹੀ ਢੰਗ ਨਾਲ ਬਣੇ ਮੈਗਨਾਬੈਂਡ ਵਿੱਚ ਇੱਕ ਰੇਡੀਉਸਡ ਕਿਨਾਰੇ ਦੇ ਨਾਲ ਇੱਕ ਕਲੈਂਪਬਾਰ ਹੋਵੇਗਾ।(ਇੱਕ ਤਿੱਖੇ ਕਿਨਾਰੇ ਦੀ ਤੁਲਨਾ ਵਿੱਚ ਇੱਕ ਰੇਡੀਉਸਡ ਕਿਨਾਰਾ ਵੀ ਦੁਰਘਟਨਾਤਮਕ ਨੁਕਸਾਨ ਲਈ ਬਹੁਤ ਘੱਟ ਸੰਭਾਵਿਤ ਹੁੰਦਾ ਹੈ)।

ਮੋੜ ਦੀ ਅਸਫਲਤਾ ਦਾ ਸੀਮਤ ਮੋਡ:

ਜੇਕਰ ਇੱਕ ਬਹੁਤ ਮੋਟੀ ਵਰਕਪੀਸ 'ਤੇ ਮੋੜਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਤਾਂ ਮਸ਼ੀਨ ਇਸਨੂੰ ਮੋੜਨ ਵਿੱਚ ਅਸਫਲ ਹੋ ਜਾਵੇਗੀ ਕਿਉਂਕਿ ਕਲੈਂਪਬਾਰ ਸਿਰਫ਼ ਬੰਦ ਹੋ ਜਾਵੇਗਾ।(ਖੁਸ਼ਕਿਸਮਤੀ ਨਾਲ ਇਹ ਨਾਟਕੀ ਢੰਗ ਨਾਲ ਨਹੀਂ ਵਾਪਰਦਾ; ਕਲੈਂਪਬਾਰ ਸਿਰਫ਼ ਚੁੱਪਚਾਪ ਜਾਣ ਦਿੰਦਾ ਹੈ)।

ਹਾਲਾਂਕਿ ਜੇਕਰ ਝੁਕਣ ਦਾ ਲੋਡ ਚੁੰਬਕ ਦੀ ਝੁਕਣ ਸਮਰੱਥਾ ਤੋਂ ਥੋੜ੍ਹਾ ਜਿਹਾ ਵੱਧ ਹੈ ਤਾਂ ਆਮ ਤੌਰ 'ਤੇ ਕੀ ਹੁੰਦਾ ਹੈ ਕਿ ਮੋੜ ਲਗਭਗ 60 ਡਿਗਰੀ ਕਹਿਣ ਲਈ ਅੱਗੇ ਵਧੇਗਾ ਅਤੇ ਫਿਰ ਕਲੈਂਪਬਾਰ ਪਿੱਛੇ ਵੱਲ ਖਿਸਕਣਾ ਸ਼ੁਰੂ ਕਰ ਦੇਵੇਗਾ।ਅਸਫਲਤਾ ਦੇ ਇਸ ਮੋਡ ਵਿੱਚ ਚੁੰਬਕ ਸਿਰਫ ਵਰਕਪੀਸ ਅਤੇ ਚੁੰਬਕ ਦੇ ਬਿਸਤਰੇ ਦੇ ਵਿਚਕਾਰ ਰਗੜ ਪੈਦਾ ਕਰਕੇ ਅਸਿੱਧੇ ਤੌਰ 'ਤੇ ਝੁਕਣ ਵਾਲੇ ਭਾਰ ਦਾ ਵਿਰੋਧ ਕਰ ਸਕਦਾ ਹੈ।

ਲਿਫਟ-ਆਫ ਕਾਰਨ ਅਸਫਲਤਾ ਅਤੇ ਸਲਾਈਡਿੰਗ ਕਾਰਨ ਅਸਫਲਤਾ ਦੇ ਵਿਚਕਾਰ ਮੋਟਾਈ ਦਾ ਅੰਤਰ ਆਮ ਤੌਰ 'ਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨਹੀਂ ਹੁੰਦਾ ਹੈ।

ਲਿਫਟ-ਆਫ ਅਸਫਲਤਾ ਵਰਕਪੀਸ ਦੁਆਰਾ ਕਲੈਂਪਬਾਰ ਦੇ ਅਗਲੇ ਕਿਨਾਰੇ ਨੂੰ ਉੱਪਰ ਵੱਲ ਲੀਵਰ ਕਰਨ ਦੇ ਕਾਰਨ ਹੈ।ਕਲੈਂਪਬਾਰ ਦੇ ਅਗਲੇ ਕਿਨਾਰੇ 'ਤੇ ਕਲੈਂਪਿੰਗ ਫੋਰਸ ਮੁੱਖ ਤੌਰ 'ਤੇ ਇਸ ਦਾ ਵਿਰੋਧ ਕਰਦੀ ਹੈ।ਪਿਛਲੇ ਕਿਨਾਰੇ 'ਤੇ ਕਲੈਂਪਿੰਗ ਦਾ ਬਹੁਤ ਘੱਟ ਪ੍ਰਭਾਵ ਹੁੰਦਾ ਹੈ ਕਿਉਂਕਿ ਇਹ ਕਲੈਂਪਬਾਰ ਨੂੰ ਪਿਵੋਟ ਕੀਤੇ ਜਾਣ ਦੇ ਨੇੜੇ ਹੈ।ਅਸਲ ਵਿੱਚ ਇਹ ਕੁੱਲ ਕਲੈਂਪਿੰਗ ਫੋਰਸ ਦਾ ਅੱਧਾ ਹਿੱਸਾ ਹੈ ਜੋ ਲਿਫਟ-ਆਫ ਦਾ ਵਿਰੋਧ ਕਰਦਾ ਹੈ।

ਦੂਜੇ ਪਾਸੇ ਸਲਾਈਡਿੰਗ ਦਾ ਵਿਰੋਧ ਕੁੱਲ ਕਲੈਂਪਿੰਗ ਬਲ ਦੁਆਰਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਪਰ ਸਿਰਫ ਰਗੜ ਦੁਆਰਾ ਇਸ ਲਈ ਅਸਲ ਵਿਰੋਧ ਵਰਕਪੀਸ ਅਤੇ ਚੁੰਬਕ ਦੀ ਸਤਹ ਦੇ ਵਿਚਕਾਰ ਰਗੜ ਦੇ ਗੁਣਾਂਕ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ।

ਸਾਫ਼ ਅਤੇ ਸੁੱਕੇ ਸਟੀਲ ਲਈ ਰਗੜ ਗੁਣਾਂਕ 0.8 ਤੱਕ ਵੱਧ ਹੋ ਸਕਦਾ ਹੈ ਪਰ ਜੇਕਰ ਲੁਬਰੀਕੇਸ਼ਨ ਮੌਜੂਦ ਹੈ ਤਾਂ ਇਹ 0.2 ਤੱਕ ਘੱਟ ਹੋ ਸਕਦਾ ਹੈ।ਆਮ ਤੌਰ 'ਤੇ ਇਹ ਇਸ ਤਰ੍ਹਾਂ ਦੇ ਵਿਚਕਾਰ ਕਿਤੇ ਹੋਵੇਗਾ ਕਿ ਮੋੜ ਦੀ ਅਸਫਲਤਾ ਦਾ ਮਾਮੂਲੀ ਮੋਡ ਆਮ ਤੌਰ 'ਤੇ ਸਲਾਈਡਿੰਗ ਦੇ ਕਾਰਨ ਹੁੰਦਾ ਹੈ, ਪਰ ਚੁੰਬਕ ਦੀ ਸਤ੍ਹਾ 'ਤੇ ਰਗੜ ਨੂੰ ਵਧਾਉਣ ਦੀਆਂ ਕੋਸ਼ਿਸ਼ਾਂ ਸਾਰਥਕ ਨਹੀਂ ਹੁੰਦੀਆਂ ਹਨ।

ਮੋਟਾਈ ਸਮਰੱਥਾ:

ਇੱਕ ਈ-ਟਾਈਪ ਮੈਗਨੇਟ ਬਾਡੀ ਲਈ 98mm ਚੌੜੀ ਅਤੇ 48mm ਡੂੰਘੀ ਅਤੇ 3,800 ਐਂਪੀਅਰ-ਟਰਨ ਕੋਇਲ ਦੇ ਨਾਲ, ਪੂਰੀ ਲੰਬਾਈ ਦੀ ਮੋੜਨ ਦੀ ਸਮਰੱਥਾ 1.6mm ਹੈ।ਇਹ ਮੋਟਾਈ ਸਟੀਲ ਸ਼ੀਟ ਅਤੇ ਅਲਮੀਨੀਅਮ ਸ਼ੀਟ ਦੋਵਾਂ 'ਤੇ ਲਾਗੂ ਹੁੰਦੀ ਹੈ।ਐਲੂਮੀਨੀਅਮ ਸ਼ੀਟ 'ਤੇ ਘੱਟ ਕਲੈਂਪਿੰਗ ਹੋਵੇਗੀ ਪਰ ਇਸ ਨੂੰ ਮੋੜਨ ਲਈ ਘੱਟ ਟਾਰਕ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਇਸ ਲਈ ਇਹ ਇਸ ਤਰ੍ਹਾਂ ਮੁਆਵਜ਼ਾ ਦਿੰਦਾ ਹੈ ਕਿ ਦੋਵੇਂ ਕਿਸਮਾਂ ਦੀਆਂ ਧਾਤ ਲਈ ਸਮਾਨ ਗੇਜ ਸਮਰੱਥਾ ਪ੍ਰਦਾਨ ਕੀਤੀ ਜਾ ਸਕੇ।

ਦੱਸੀ ਗਈ ਮੋੜਨ ਦੀ ਸਮਰੱਥਾ 'ਤੇ ਕੁਝ ਚੇਤਾਵਨੀਆਂ ਹੋਣ ਦੀ ਲੋੜ ਹੈ: ਮੁੱਖ ਇਹ ਹੈ ਕਿ ਸ਼ੀਟ ਮੈਟਲ ਦੀ ਉਪਜ ਸ਼ਕਤੀ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵੱਖ-ਵੱਖ ਹੋ ਸਕਦੀ ਹੈ।1.6mm ਸਮਰੱਥਾ 250 MPa ਤੱਕ ਦੇ ਉਪਜ ਤਣਾਅ ਵਾਲੇ ਸਟੀਲ ਅਤੇ 140 MPa ਤੱਕ ਉਪਜ ਤਣਾਅ ਵਾਲੇ ਅਲਮੀਨੀਅਮ 'ਤੇ ਲਾਗੂ ਹੁੰਦੀ ਹੈ।

ਸਟੇਨਲੈਸ ਸਟੀਲ ਵਿੱਚ ਮੋਟਾਈ ਦੀ ਸਮਰੱਥਾ ਲਗਭਗ 1.0mm ਹੈ।ਇਹ ਸਮਰੱਥਾ ਜ਼ਿਆਦਾਤਰ ਹੋਰ ਧਾਤਾਂ ਨਾਲੋਂ ਕਾਫ਼ੀ ਘੱਟ ਹੈ ਕਿਉਂਕਿ ਸਟੇਨਲੈਸ ਸਟੀਲ ਆਮ ਤੌਰ 'ਤੇ ਗੈਰ-ਚੁੰਬਕੀ ਹੁੰਦਾ ਹੈ ਅਤੇ ਫਿਰ ਵੀ ਇਸਦਾ ਉੱਚ ਉਪਜ ਤਣਾਅ ਹੁੰਦਾ ਹੈ।

ਇਕ ਹੋਰ ਕਾਰਕ ਚੁੰਬਕ ਦਾ ਤਾਪਮਾਨ ਹੈ।ਜੇਕਰ ਚੁੰਬਕ ਨੂੰ ਗਰਮ ਹੋਣ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਤਾਂ ਕੋਇਲ ਦਾ ਪ੍ਰਤੀਰੋਧ ਵੱਧ ਹੋਵੇਗਾ ਅਤੇ ਇਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਇਹ ਘੱਟ ਐਂਪੀਅਰ-ਟਰਨ ਅਤੇ ਹੇਠਲੇ ਕਲੈਂਪਿੰਗ ਫੋਰਸ ਦੇ ਨਾਲ ਘੱਟ ਕਰੰਟ ਖਿੱਚੇਗਾ।(ਇਹ ਪ੍ਰਭਾਵ ਆਮ ਤੌਰ 'ਤੇ ਕਾਫ਼ੀ ਮੱਧਮ ਹੁੰਦਾ ਹੈ ਅਤੇ ਮਸ਼ੀਨ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪੂਰਾ ਨਾ ਕਰਨ ਦੀ ਸੰਭਾਵਨਾ ਨਹੀਂ ਹੁੰਦੀ ਹੈ)।

ਅੰਤ ਵਿੱਚ, ਮੋਟੀ ਸਮਰੱਥਾ ਵਾਲੇ ਮੈਗਨਾਬੈਂਡ ਬਣਾਏ ਜਾ ਸਕਦੇ ਹਨ ਜੇਕਰ ਚੁੰਬਕ ਕਰਾਸ ਸੈਕਸ਼ਨ ਨੂੰ ਵੱਡਾ ਬਣਾਇਆ ਗਿਆ ਸੀ।

ਪੋਸਟ ਟਾਈਮ: ਅਗਸਤ-27-2021